陶瓷百科

| 陶瓷材料解析【新型陶瓷生產工藝——燒結】 |

| 來源: 發布時間:2018/6/25 14:41:40 點擊:2141 |

|

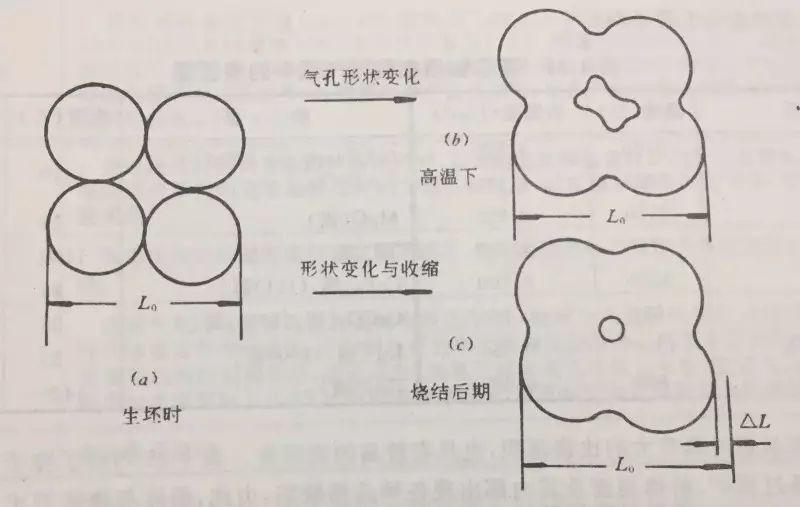

一、燒結的定義 一種或多種固體(金屬、氧化物、氮化物、粘土等)粉末經過成型,當加熱到一定溫度后便開始收縮,在低于熔點溫度下即變成致密的、堅硬的燒結體,這種過程稱為“燒結”。

燒結現象示意圖

二、燒結方法 1、常壓燒結 此法為常用燒結方法,無需特殊的氣氛,在常壓下燒成,適用于無特殊要求的新型陶瓷制品的生產。為了降低燒結溫度,縮短燒成時間,需引入添加劑和使用易于燒結的粉料。 工藝特點: 工藝簡單,成本低,但容易殘留氣孔,強度較差。

2、熱壓燒結 熱壓燒結是對較難燒結的粉料或生坯在模具內施加壓力,同時升溫燒結的工藝。 熱壓燒結的加熱方式有電阻直接加熱、電阻間接加熱、感應間接加熱、感應直接加熱四種。 熱壓燒結用的模具材料有石墨、氧化鋁和碳化硅等。石墨可承受70MPa壓力,1500~2000℃的溫度;氧化鋁模可承受200MPa壓力。 工藝特點: 可降低成型壓力、燒結溫度,無需加燒結促進劑,能改善制品的性能。但過程及設備復雜,生產控制較嚴,模具材料要求高,能耗大。

3、反應熱壓燒結 高溫下粉料可能發生某種化學反應過程,利用這一化學反應進行的熱壓燒結工藝稱為反應熱壓燒結。在燒結傳質過程中,除利用表面自由能下降和機械作用力推動外,再加上一種化學反應能作為推動力或激化能,以降低燒結溫度,而得到致密陶瓷。反應熱壓燒結有下列幾種類型: (1)相變熱壓燒結 氧化鋯在相變溫度和0.3MPa壓力下進行熱壓燒結可以在比正常燒結溫度低的情況下,幾十分鐘內燒結出高穩定、高強度、高透明度的細晶陶瓷。其相變溫度在800~1200℃之間緩慢進行。 (2)分解熱壓燒結 利用與某一氧化物陶瓷相對應的氫氧化物或水合物作為原料,它們在高溫過程中發生脫水或釋氣分解時,出現活性極高的介穩假晶結構。此時施加合適的機械力進行熱壓燒結,則可在較低溫度、壓力和短時間內獲得高密度、高強度的優質陶瓷。如用鎂或鋁的氫氧化物(或其硫酸鹽)來燒制氧化鎂、氧化鋁瓷,只需加0.3~1MPa壓力,溫度在900~1200℃,加壓0.5h可獲得相對密度為99%以上的制品。 (3)分解合成熱壓燒結 分解合成熱壓燒結是利用分解反應期的高度活性,在壓力作用下與異類物質產生合成反應,然后再在壓力作用下燒結成致密陶瓷。為使合成反應能進行得比較均勻和徹底,熱壓時間可以稍長些,但其燒成溫度通常都比分解反應的熱壓燒結溫度低。

4、熱等靜壓燒結 熱等靜壓燒結工藝是將粉末壓坯或裝入包套的粉料放入高壓容器中,在高溫和均衡壓力的作用下,將其燒結為致密體。 熱等靜壓燒結需要一個能夠承受足夠壓力的燒結室——高壓釜。小型熱等靜壓裝置中,加熱體可置于釜外,大型的則置于高壓釜之內,通常以鉬絲為發熱體,以氮、氬、氦等惰性氣體為傳壓介質。燒結溫度可高達2700℃之多,高壓釜本身可采用循環水冷卻,以保持足夠的強度和防止高溫腐蝕。 熱等靜壓燒結可制造高質量的工件,其晶粒細勻、晶界致密、各向同性、氣孔率接近零,密度接近理論密度。該法已用于介電、鐵電材料,氮化硅、碳化硅及復合材料致密件等的生產。 工藝特點: 能制造結構均勻的高強度陶瓷制品;但需要產生高溫高壓氣體的裝置和復雜的模具,模具材料有純鐵、軟鋼、不銹鋼、鎳、鈦、鉬、鉑等。

5、無包套熱等靜壓燒結 無包套熱等靜壓燒結是80年代的新技術。該項技術是將粉料成型和預燒封孔后,通入壓力為1~10MPa的氣體進行燒結,以獲得無孔致密燒結的氧化物、氮化硅等新型陶瓷制品。 工藝特點: 與普通熱等靜壓燒結相比,無需投資大的熱等靜壓機,并取消了包套和剝套工序,降低了熱等靜壓成本;生產效率較高,可生產異形制品,無需后加工;無包套熱等靜壓燒結法可生產無孔致密材料,大大提高了制品的質量。

6、氣氛燒結 對于空氣中很難燒結的制品(如透光體或非氧化物),為防止其氧化,可在爐膛內通入一定量的某種氣體,在這種特定氣氛下進行燒結稱為“氣氛燒結”。此方法適用于: (1)制備透光性陶瓷 以高壓鈉燈用氧化鋁透光燈管為例,為使燒結體具有優異的透光性,必須使燒結體中的氣體率盡量降低,只有在真空或氫氣中燒結,氣孔內的氣體才能很快地進行擴散而消除。其它如MgO、Y2O3、BeO、ZrO2等透光陶瓷也都應采用氣氛燒結法。 (2)防止非氧化物陶瓷的氧化 氮化硅、碳化硅等非氧化物陶瓷也必須在氮及惰性氣體中進行燒結。對于在常壓下高溫易于氣化的材料,可使其在稍高壓力下燒結。 (3)對易揮發成分進行氣氛控制 在陶瓷的基本成分中,如含有某種揮發性高的物質時,在燒結過程中,它將不斷向大氣擴散,從而使基質中失去準確的化學計量比。因此,為了保持必要的成分比,除在配方中適當加重易揮發成分外,還應注意燒成時的氣氛保護。 工藝特點: 可使燒結體具有優異的透光性,但影響因素多,工藝要求高。

7、反應燒結 反映燒結法是通過多孔坯體同氣相或液相發生化學反應,使坯體質量增加、孔隙減小,并燒結成具有一定強度和尺寸精度的成品的一種燒結工藝。 影響反應過程的因素有坯件原始密度、硅粉粒度和坯件厚度等。對于粗顆粒硅粉,氮氣的擴散通道少,擴散入硅顆粒中心部位需要的時間長,因此,反應增重少,反應的厚度薄。坯件原始密度大也不利于反應。 工藝特點: 能制造形狀復雜、尺寸的產品,燒結后產品尺寸不變,有氣孔殘留,制品強度低。

8、化學氣相沉積法 化學氣相沉積法簡稱CVD法,其方法是將準備在其表面沉積一層瓷質的物質置于真空室中,加熱至一定溫度,然后將欲被覆瓷料的氣態化合物通過加熱載體的表面。在某一特定的溫度下,氣體與加熱基體的表面接觸后,氣相發生分解反應,并將瓷料沉積于基體表面。隨著分解產物的不斷沉積,晶粒不斷長大,直至形成致密多晶的結構。 工藝特點: 能獲得高純度制品,但易殘留氣孔,不能制造大型或厚壁產品。

|

| 上一頁:特種陶瓷:燒結技術大揭秘 下一頁:陶瓷材料解析【新型陶瓷生產工藝——成型】 |

|